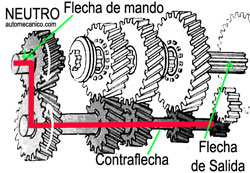

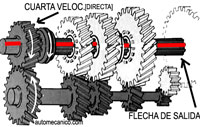

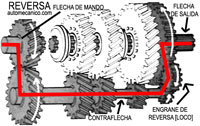

Los engranes de color cafe, reciben las revoluciones del motor.y estan fijos en su flecha, lo que quiere decir, que la flecha mostrada en la parte baja y que consta de 5 engranes [contraflecha], es una sola pieza.

El motor Transmite las vueltas a la flecha de mando; este a su vez las transmite a la contraflecha. [la contraflecha es una sola pieza, solida, los engranes estan fijos]

Los engranes en color gris estan instalados en la flecha de salida, giran libres y pueden ser removidos. Estos engranes son los que se desplazan para acoplarse en posicion de trabajo, cuando uno mueve la palanca de cambios.

En consecuencia, en neutral, no se transmite potencia, debido a que todos los engranes estan desacoplados girando libremente en la flecha de salida.

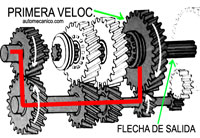

PRIMERA

La flecha de salida da una vuelta o giro por cada tres que recibe de la contraflecha En consecuencia la torsion o fuerza es maxima, pero el desplazamiento del vehiculo es de baja velocidad. La relacion de giro promedio es de 3 a 1.

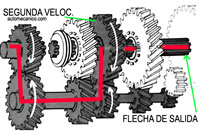

SEGUNDA

Cuando se hace el cambio a segunda, la horquilla, desliza o separa el collar del engrane de primera y lo acopla en el correspondiente engrane,Este engrane es mas pequeño , a la vez que el engrane de la contraflecha es mas grande.En consecuencia la torsion o fuerza es menor que en primera, pero el vehiculo puede desplazarse a mayor velocidad.La relacion de giro promedio es de 2 a 1.

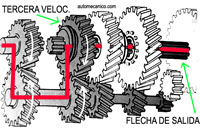

TERCERA

En tercera, el collar que acopla los engranes de primera o segunda velocidad se desacopla, y el collar delantero se acopla en el engrane de tercera, este engrane es mas pequeño, y el engrane de la contraflecha es mas grande En consecuencia, la torsion o fuerza es menor, pero el desplazamiento del vehiculo es mayor.La relacion de giro promedio es de 1.5 a 1.

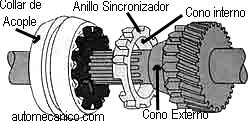

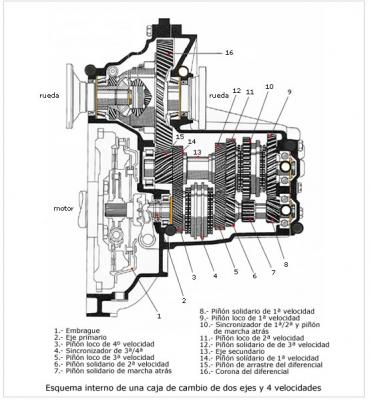

Relaciones de cambio: El objetivo no es sólo reducir la velocidad de giro del motor en su engranaje con las ruedas, sino también multiplicar su fuerza de giro. Para ello, se utiliza una primera reducción a través de las parejas de engranajes de cada marcha. La relación que hay entre el tamaño de estos engranajes es la relación de cambio. Si decimos que una determinada marcha tiene una relación de cambio de 2 a 1, esto implica que en esa marcha, por cada dos vueltas que recibe el cambio desde el motor, transmite sólo una al diferencial (ver definición más adelante), mientras que la fuerza que llega del motor al cambio se ha multiplicado por dos. Por lo general, el escalonamiento de las marchas se hace de forma que la primera disminuya mucho el giro del motor y aumente mucho la fuerza. Decimos que una marcha es “directa” cuando la relación de transmisión es de 1 a 1, es decir, transmite exactamente la misma fuerza y el mismo giro que llega del motor. En las marchas más altas se suelen utilizar relaciones de cambio inferiores a uno, que aumentan el giro y disminuyen la fuerza del motor. Por eso en primera velocidad el coche arranca con facilidad pero las ruedas giran despacio, mientras que en cuarta o quinta, para la misma fuerza del motor e igual régimen de giro, el coche no sube pendientes con la misma alegría.

Grupo diferencial: Denominaremos así al juego de engranajes o piñones encargados de realizar una segunda reducción de la velocidad de giro del motor, tras haberse efectuado la primera reducción en la caja de cambios por medio de las distintas marchas. Al igual que con las relaciones de cambio, si decimos que un diferencial o grupo tiene una relación de 4:1, indica que por cada 4 vueltas que llegan desde la caja de cambios el diferencial manda sólo una a las ruedas.

Engranaje planetario o epicicloidal: Es un sistema que permite hacer varias desmultiplicaciones con un solo juego de engranajes. Se utiliza de muy diversas maneras: por ejemplo, es el diferencial de casi todos los coches de motor y cambio transversal; también es el engranaje común en las cajas de cambio automáticas con convertidor hidráulico de par.

Está formado por cuatro elementos: planeta, satélites, porta-satélites, y corona.

El planeta es una rueda con dentado exterior. Constituye el engranaje interior del sistema y tiene siempre un radio de 4R (es decir, 4 veces el radio de los satélites).

Los satélites son varias ruedas con dentado exterior (generalmente tres o cuatro) que pueden estar fijas con relación al planeta y la corona, o bien pueden girar sobre ellos. Digamos que tienen radio “R”.

El porta-satélites es una pieza que une los ejes de giro de los satélites. Si no hay movimiento relativo entre el planeta y del porta-satélites (por ejemplo, cuando giran sincrónicamente porque está esta pieza frenada mediante un embrague o freno), los satélites no se giran alrededor del planeta. Si hay giro relativo entre el planeta y el porta-satélites, los satélites giran alrededor del planeta (el sentido de giro del los satélites es siempre inverso al del planeta). Si el planeta y porta-satélites se mueven sincrónicamente (por tanto, sin giro de los satélites), puede haber transmisión de par entre el planeta y el porta-satélites, o viceversa.

La corona es una rueda con dentado interior, engranada en los satélites y de radio 2R. Si hay giro relativo entre la corona y el porta-satélites, los satélites giran a lo largo de la corona. (el sentido de giro del los satélites es siempre inverso al de la corona). Si la corona y porta-satélites se mueven sincrónicamente (por tanto, sin giro de los satélites), puede haber transmisión de par entre la corona y el porta-satélites, o viceversa.

En una transmisión, hay un semieje conectado al planeta, otro al porta-satélites y otro a la corona. Estos tres elementos pueden impulsar, ser impulsados o girar solidariamente. Las distintas relaciones de transmisión dependen solo de los dientes que tengan el planeta y la corona, número de dientes de los satélites no influye en las relaciones de transmisión.

Figura de uno de estos engranajes instalado.

Embrague: Es un mecanismo que permite desacoplar momentáneamente el motor de la caja de cambios, para poder llevar a cabo la inserción de una nueva marcha. Consta de unos discos de fricción o forros que presionan sobre el volante motor por medio de un plato de presión empujado por un disco de diafragma o por unos muelles. Su funcionamiento es similar al efecto que se produce si ponemos en contacto un disco de lija montado en una taladradora eléctrica con otro estático: la fricción de ambas superficies hace que al final lleguen a girar a la misma velocidad. Cuando el motor está embragado (con el pedal sin pisar) el disco de fricción se oprime contra el volante motor, que gira solidario con el eje primario del cambio. Al desembragar (pisar el embrague) el primario se desconecta del motor, y cambia su velocidad de giro una vez insertada la nueva velocidad. En ese momento existe una diferencia de giro entre el motor y el eje primario del cambio, y al conectarlos de nuevo el embrague se encarga de compensar esa diferencia, por medio de los forros o discos de fricción. Se dice que el embrague patina cuando los forros de fricción se desgastan y sólo se acoplan parcialmente, aunque se puede hacer patinar un embrague en buen estado soltando suavemente el pedal al insertar una marcha, o bien para subir una pendiente sin que el coche se vaya hacia atrás.

Embrague multidisco: Sistema para engranar progresivamente un eje motor a otro. Consta de dos juegos de discos intercalados, uno de ello solidario con un eje y el otro solidario con elotro eje. Estos discos pueden estar completamente separados, de forma que uno de ellos no transmite fuerza al otro. A medida que se unen, el rozamiento entre ellos hace que uno arrastre al otro. Si la presión de unos sobre otros es bastante, pueden quedar completamente solidarios. El embrague multidisco es el sistema más común para embragar el motor a la transmisión en las motos. En coches se utiliza como mecanismo para pasar fuerza de un eje a otro en sistemas de tracción total (Honda CR-V), el “famoso” Haldex” del sistema Quattro de Audi o como mecanismo autoblocante de un diferencial (Mitsubishi Carisma GT o BMW Z4M o Porsche 997 Turbo).

Embrague automático: Una bomba hidráulica se encarga de hacer la fuerza que tradicionalmente ejerce el conductor sobre el pedal. Una centralita electrónica recibe y procesa las señales que recibe de la palanca de cambios, la velocidad del coche, régimen de giro del motor y forma en la que el conductor pisa el acelerador, y controla no sólo cuándodesembragar, sino también el resbalamiento que debe dar al embrague para que los cambios se realicen de forma suave. El conductor se olvida del pedal (que no existe), y sólo se tiene que preocupar de mover la palanca de cambios para insertar las distintas velocidades.

Convertidor de par: Es un mecanismo que se utiliza en los cambios automáticos en sustitución del embrague, y realiza la conexión entre la caja de cambios y el motor. En este sistema no existe una unión mecánica entre el cigüeñal y el eje primario de cambio, sino que se aprovecha la fuerza centrífuga que actúa sobre un fluido (aceite) situado en el interior del convertidor. Consta de tres elementos que forman un anillo cerrado en forma toroidal (como un "donuts" vamos), en cuyo interior está el aceite. Una de las partes es el impulsor o bomba, unido al motor, con forma de disco y unas canales interiores en forma de aspa para dirigir el aceite. La turbina tiene una forma similar y va unida al cambio de marchas. En el interior está el reactor o estátor, también acoplado al cambio.

En la imagen podemos ver el despiece de un convertidor de par.

Donde las partes son:

A..Impulsor

B..Turbina

C..Estator

D..Carcasa giratoria

E..Carrier o soporte

F..Eje de salida

¿y cómo se “convierte” el par? Y mejor aún…. ¿en qué se convierte?

El principio de funcionamiento es muy sencillo. Imaginemos que tenemos dos ventiladores enfrentados, uno encendido y girando y el otro apagado, pero que es movido por el aire del otro. La fuerza del aire que golpea las aspas del ventilador (apagado) hacen que este empiece a impulsarse e intentar mantener la velocidad hasta llegar al punto de igualar la velocidad del otro ventilador.

Cuando en el eje de salida no hay ninguna resistencia a girar, y el eje de salida gira a la misma velocidad que el volante del motor, el impulsor y la turbina giran a la misma velocidad. Bajo estas condiciones el aceite sale del estator con una dirección tal que choca bruscamente contra las paletas del impulsor. Como el impulsor no puede girar más deprisa, porque va unido al volante del motor, el aceite pierde la velocidad que llevaba y por lo tanto, la casi totalidad de su energía se transforma en calor producido por el choque con las paletas del impulsor. Como en anteriores choques con las paletas de la turbina y del estator el aceite ha ido perdiendo velocidad y energía, con respecto a la que llevaba cuando salió del impulsor, resulta que al llegar de nuevo a éste no puede ayudar al aceite que sale de él a circular más deprisa y con más energía, que es la única forma de poder aumentar el par de salida con respecto al de entrada.

Si el eje de salida coge carga, dicho eje, y por lo tanto la turbina, giraran más despacio que el impulsor; al girar más despacio la turbina, el aceite entra al estator con una dirección tal que cuando sale de él se dirige al impulsor de tal forma que ahora parte del aceite no choca y se incorpora al que mueve el convertidor, comunicándole su energía y velocidad. Ahora tenemos dos puntos muy importantes; por un lado la turbina gira más despacio, y por lo tanto cada espacio entre paletas está más tiempo enfrentado con cada chorro de aceite que sale del impulsor, y por otro lado tenemos que además le entra aceite a más velocidad y con más energía que antes, debido a esa energía que le ha comunicado al aceite que sale del impulsor el aceite procedente del estator. Como la velocidad en el eje de salida es menor, y la potencia del motor no baja al coger la carga el eje de salida, sino que permanece casi constantemente gracias a ese aumento de aceite sobre la turbina y que es en definitiva el que soporta el aumento de carga del eje de salida, el par aumenta.

Entonces está claro que el aumento de par depende de la dirección con que el aceite sale de la turbina, entra en el estator, sale del estator y entra al impulsor y la dirección con que el aceite sale de la turbina depende de la velocidad de ésta con respecto al impulsor.

1 - Torre de balancines y tornillos de montaje.

2- Contratuerca de ajuste de balancín.

3-Tornillo de ajuste de balancín.

4 - Balancín de válvula.

5- Resorte interior entre balancines.

6- Tapones de extremo de balancines.

7- Eje de balancines.

8- Resorte exterior.

9- Traba de resorte exterior.

10- Seguro de válvula.

11- Collarín interior.

12- Platillo de resorte de válvula

13- Retén de aceite - Válvula de admisión solamente>

14 - Clip de retén do aceite.

15- Resorte de válvula.

16 - Válvula de admisión.

17- Válvula de escape.

18 - Levanta válvula.

19 - Botador.

20- Cojinete trasero de árbol de levas.

21: Arbol de Levas.

22- Cojinete central de árbol de levas.

23- Placa de empuje de árbol de levas.

24 - Tornillos de sujeción de placa de empuje.

25- Cojinete delantero de árbol de levas.

26 - Cadena de distribución - doble.

27 - Engranaje de árbol de levas.

28 - Prisionero de engranaje de árbol de levas.

29 - Tomillo y arandela de sujeción

30- Aro superior de pistón - Cromado

31 - Segundo aro de pistón - Tipo escalonado

32- Aro control de aceite - Tipo ranurado.

33 - Pistón.

34- Perno de pistón.

35 - Anillo de presión.

36- Biela.

37-Casquillo de pie de biela.

38 - Tornillos y tuercas de cabeza de biela.

39- Tapa de biela.

40- Cojinete do cabeza de biela.

41- Tensor automático de cadena de distribución.

42- Chaveta de engranaje de cigüeñal.

43- Engranaje de cigüeñal.

44- Polea de cigüeñal.

45 - Bulón de sujeción de polea de cigüeñal.

46- Cojinetes de bancada Núm. 1, 2, 4, y 5.

47- Cojinetes de bancada Núm. 8.

48 - Arandelas de empuje.

49- Cigüeñal.

50- Retén de aceite extremo trasero del cigüeñal.

51- Espiga de volante.

52- Corona de volante.

53- Volante.

54- Tornillos de sujeción del volante.

55- Buje de Directa.

56- Amortiguador.

57- Torni1los.

Mecanismo de operación de la transmisión automática

La transmisión automática es una transmisión en la cual la selección de engranaje (cambio) es acompañada automáticamente, haciendo la aceleración y el arranque fácil. Una transmisión automática consiste principalmente en un convertidor de torque y una unidad de engranaje planetario que lleva a cabo la operación del cambio por presión hidráulica. El sistema ECT, en el cual los cambios de acuerdo con las condiciones de manejo es controlado por un computador, está también disponible.

Mecanismo de Cambio

Cuando la palanca de cambios es operada, este mecanismo cambia el circuito hidráulico en el sistema de control hidráulico de acuerdo con la posición de la palanca de cambios que sea movida, hacia un engranaje para adelante, reversa o estacionamiento.

Convertidor de Torque

Consiste en un impulsor de bomba y en un rodete de turbina, que se encara uno a otro, y un estator que es posicionado entre ellos. Este es llenado con aceite. Cuando el impulsor de bomba que es conectado directamente al cigüeñal del motor gira, el aceite en el convertidor del torque es dirigido bajo presión al rodete de turbina, causando la rotación y la transmisión de la potencia.

Unidad de Engranaje Planetario

La unidad de engranaje planetario está configurada de tres tipos de engranaje: el Engranaje Anular, el Engranaje Piñón, y el fngranaje Planetario. El cambio es acompañado a través del cambio de la combinación de los engranajes que está a la entrada, el engranaje que está a la salida y el engranaje fijado.

|

Equipo de Control Hidráulico (Sistema de Control Hidráulico)

EI sistema de control hidráulico envía la presión hidráulica necesaria para los cambios de engranajes a la unidad del engranaje planetario de acuerdo con el incremento o disminución en la velocidad del vehículo y en la cantidad que el pedal del acelerador esté presionado.

Mecanismo de Mejoramiento de Transmisión Automática

Sistema EGT (Sistema de Transmisión Automática Controlada Electrónicamente)

En este sistema, las funciones del sistema de control hidráulico son controladas por un computador. Señales eléctricas salen por sensores que detectan el grado al cual el pedal del acelerador está presionado, la velocidad del vehículo, la posición del cambio y otras condiciones son convertidas y enviadas al computador. El computador juzga estas señales eléctricas y controla las válvulas interiores del sistema de control hidráulico acordado, interrumpiendo el pase hidráulico y así de este modo los cambios de engranajes.

Ventajas y Desventajas de una Transmisión Automática

Ventajas:

Es innecesario realizar los cambios de engranajes y accionar el embrague. Debido a que es posible concentrarse en las condiciones de conducción y sobre todo en la operación del volante de dirección y frenos, la conducción es más segura.

Desventajas:

La economía del combustible sufre ligeramente. El precio del vehículo es más elevado que el de un vehículo con transmisión manual. La respuesta es inferior que la de un vehículo con una transmisión manual